マシニングセンタ加工においてエンドミルは指定された回転速度(S)で回転しながら、指定された送り速度(F)で進みながら加工を進めます。

エンドミルの回転方向は、時計回りを正転方向として回転(M03)させます。エンドミルの刃の方向もこの回転方向を基準に作成されています。

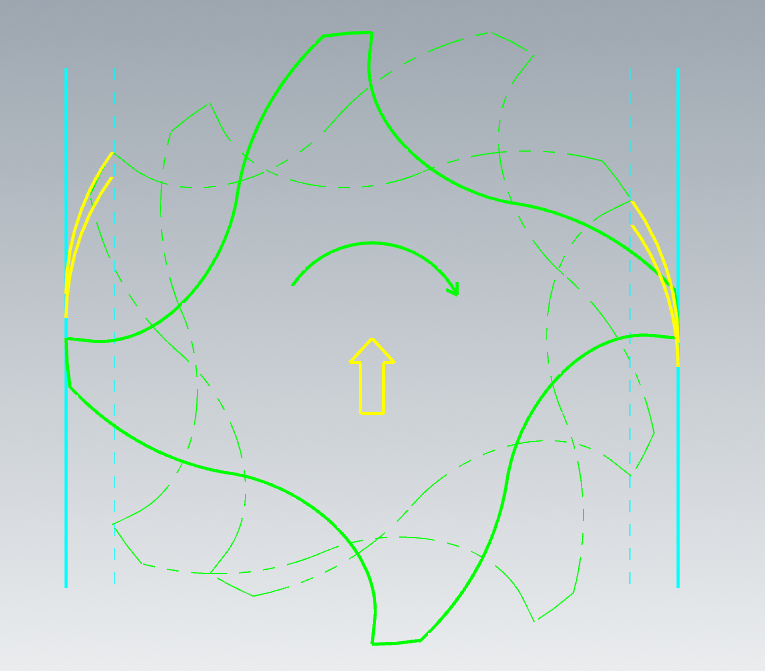

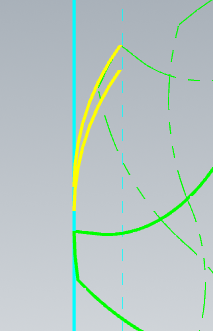

図は、溝切削をしながら上方向に移動している概略となります。

水色が溝幅・緑色がエンドミル・黄色が削り取られる部分を示します。

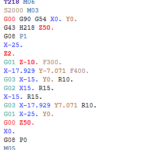

(主だったNCコードはCAMオペレーターが知っていると便利なNCコードを参照)

ダウンカット

溝切削の右側や側面切削で進行方向左側をエンドミルが通る場合は、

削り開始が破線から削り終わりが実線のように移動するので、

削り開始時点で送り量分の削り代がある状態になります。

この状態で加工をダウンカットと呼び、1刃1刃に食い込みが発生するので、通常加工で用いられます。

アップカット

溝切削の左側や側面切削で進行方向右側をエンドミルが通る場合は、

削り開始が実線から削り終わりが破線のように移動するので、

削り開始時点で削り代がない状態になります。

この状態で加工をアップカットと呼び、削り開始時点で滑りが発生し徐々に切込み量が増えていく状態です。

この滑りのためにエンドミルは被削材から逃げる方向に動くことがありビビりが発生したり、ロングネックエンドミルなどは最悪の場合には破損してしまう場合もあります。

逆にこの滑りのために表面が磨かれた状態になるので、通常加工はダウンカットで加工後にゼロカットとしてアップアットを追加することで仕上がり面の向上につながる場合があります。

工具径補正のG41(左)とG42(右)

通常加工はダウンカットを使います。

エンドミルが進行方向に対して左側を通る加工で、外周加工の時は時計回り・内周加工の時は反時計回りがダウンカットに該当します。

NCデータの経路に対して、進行方向に対して左側にオフセットさせる場合は、G41を使います。

ダウンカットと工具径補正(左)=G41は、セットで使うのが一般的です。

(参考:輪郭加工のアプローチ)

工具径補正番号はD番号で指示し、オフセット量はマシニングセンタのパラメータの方で設定します。

オフセット量は一般的にエンドミルの工具径の半径値で設定し、

さらに+0.1mmさせると0.1mm残した状態のいわゆる粗取りとなり、

逆に-0.02mmさせると喰いこみ方向で動くことなります。エンドミルは呼び径より若干小さくなる公差設定で作成されており、また、エンドミルの摩耗が発生する場合もあるので、仕上げ加工においては、工具半径よりも小さい値がオフセット量になります。

CAMで工具径補正を出力するNCデータを作成した場合は、工具径込みの経路で作る場合と工具径を考えない経路で作る場合があります。

工具径込みの経路で作ることが多く、オフセット量はこの場合、削り残し量のみ・摩耗量のみという形で設定することになります。