輪郭加工などを行う場合、加工する形状よりも離れた安全な位置に工具を下降させ、加工開始位置に円弧状などの形状で工具を移動させていく。

その動作のことをアプローチなどと表現をするが、マスターキャムでは、ツールパスコマンドごとに進入/退出やリードイン/リードアウトなどと表現する。

基本設定の3パターンを紹介します。ツールパスに工具径補正を含める場合などを考慮しています。

NCデータは、1行ごとに処理される形になりますが、G41工具径補正(左)を使う場合は、G01直線補間の行に出力する必要があります。

マシンオペレータが直接NCデータを作成する場合は、加工開始位置と加工終了位置を同じ位置になるようにして作成することが多く、そのようにすることで、径方向の追込み加工や深さ方向の切込み加工のプログラムを組みやすくしています。

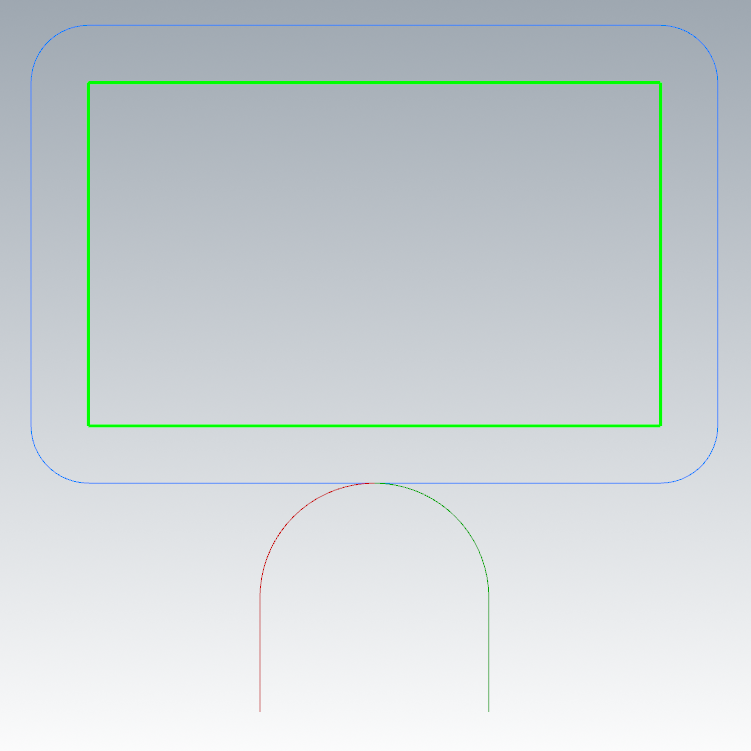

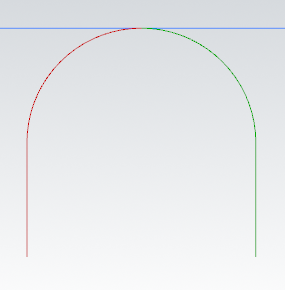

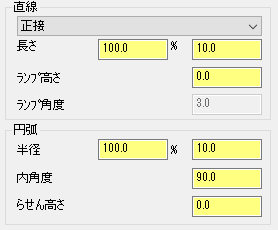

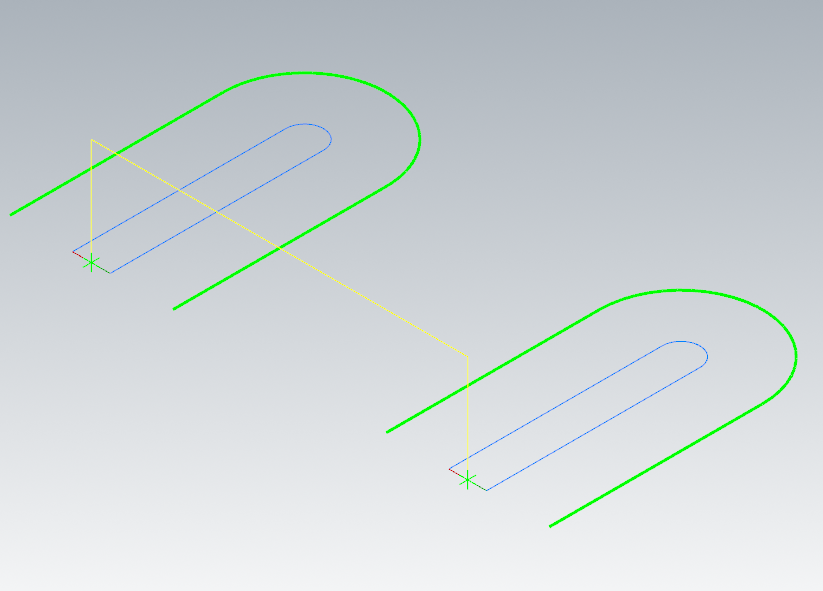

正接での進入/退出

図のように、緑色の直線と円弧が接するように工具が進むように移動する。

進入する点と退出後の点が一致していないので、マシンオペレータがカスタマイズする場合に少し手間がかかる。

また、工具径補正をかけた場合、緑の直線部で工具半径分移動することになるので、多少動きがいびつな動きになる。

円弧の内角度は、90度で図のような動きになる。

開始位置と終了位置が一致していないので、直線の長さと円弧の半径値は、別々な数値をもいいても問題ありません。

工具径補正をかけない前提であれば、直線を0mmに設定もできます。

円弧の内角度も45度など小さい値に設定することで、アプローチの時間を短くすることができます。

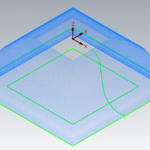

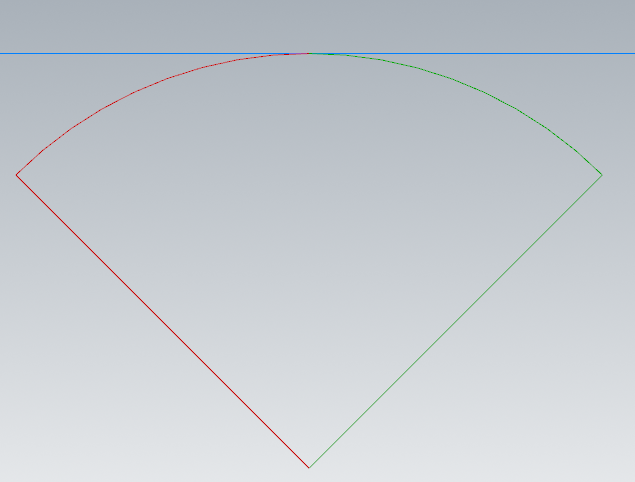

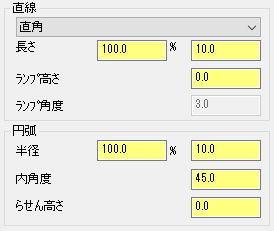

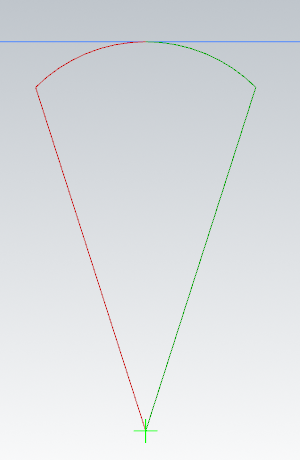

直角での進入/退出

アプローチする直線と円弧が直角で交わるように工具が移動します。

出来上がる進入と退出の形状が扇の形になります。

工具径補正をかける場合は、G41を出力する行と次の行が直角に交わるようにすることが多いので、マシンオペレータもよく使うアプローチ方法になります。

進入点と退出点を同じにするときは、直線長さと円弧半径の値を同じにすることで、円弧の中心点から移動が開始するようになります。

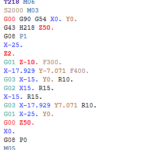

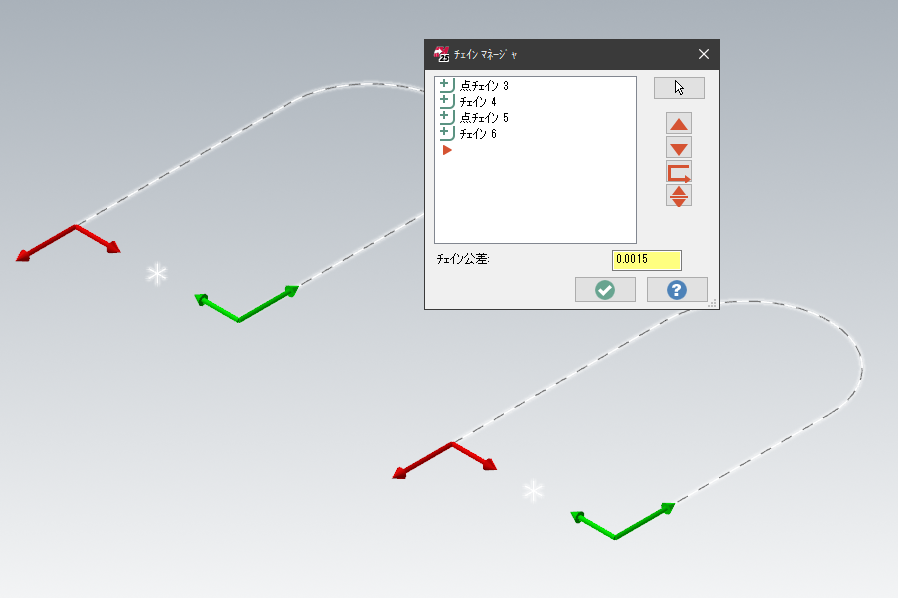

点での進入/退出

開いた輪郭を加工するときなどで、工具径補正をかけたいときに点を活用した進入/退出方法を使用します。

工具径補正をかける前提で、進入点と退出点を同じにする場合、工具を下降させる場所に点を作図し、その点まで加工する輪郭線を延長させます。

輪郭ツールパスのチェイン選択の時に点も合わせて選択していきます。

複数の輪郭加工を行う場合は、点→チェイン→点→チェインの順番で選択してい行きます。

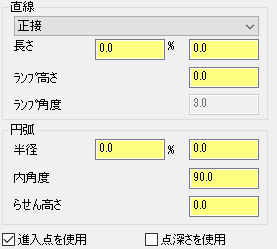

「進入点を使用」にチェックを入れ、直線長さと円弧半径の値は「0」に設定します。

0に設定することで、点から加工開始位置まで移動する行が追加され、工具径補正をかける場合は、その行に出力されます。

補足

「進入点を使用」は閉じた輪郭でも使用することができますが、工具径補正をかける前提の時は、直線の長さは「0」に設定してください。直線移動と円弧の交点が直角の関係は崩れますが、点から円弧の始点までの行にG41が出力されます。

丸穴を加工する場合も円の中心位置から加工を開始する場合なども同様です。

逆に工具径補正をかける場合に、直線の長さに数値が入力されていると食い込みが発生する場合があります。

丸穴の加工や簡易形状のポケット加工の場合は、「サークルミル」や「スロットミル」を使うことによって、中心から開始の設定ができ、進入/退出の値が自動で設定されるので、輪郭ツールパスより簡単に使うことができます。